数控机床编程是数控加工中心实施阶段主要内容其中之一,通常包括分析零部件样版,确认制作工艺全过程;测算进刀运动轨迹,得到刀位数据信息;撰写数控车床加工程序流程;制做操纵物质;审校程序流程及首样试切。今儿给我们根据文图案例产生加工中心编程培训教材。

加工中心编程基本,数控车床编程培训教程入门学习如下:

一、加工中心编程特性

(1)可以采用有理数程序编程(用X、Z说明)、提升数值程序编写(用U、W表示)或者两者之间混合程序编写。

(2) 孔径方位(X方位) 系统默认为孔径编程,还可以选用半经编程,但需要修改系统软件设置。

(3)X向的电子齿轮比应当选用Z向的二分之一。

(4)选用固定不动循环系统,简单化编程。

(5)程序编程时,常感觉车床刀具尖刃是一点,而实际上为弧形,因而,当编写生产程序流程时,必须考虑到对铣刀开展半经赔偿。

二、数控加工中心的坐标系统

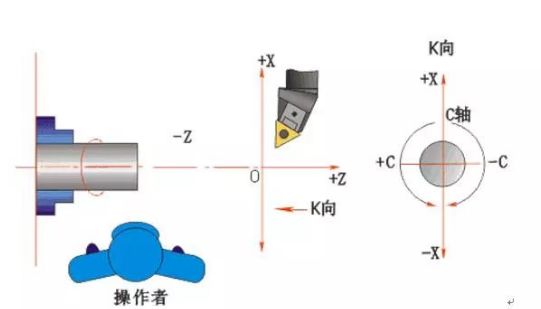

生产制造坐标是与数控机床平面坐标的坐标保持一致,X轴相符合轴径,Z轴相符合径向和,C轴(机床主轴)的旋转方向则以从加工中心尾架向机床主轴轴承看,反过来为+C向,顺时针为-C向,如下图所显示:

生产加工坐标系的起点选在有利于精确测量或对刀的标准部位,一般在铸件的右端口或左边表面。

三、孔径编程方法

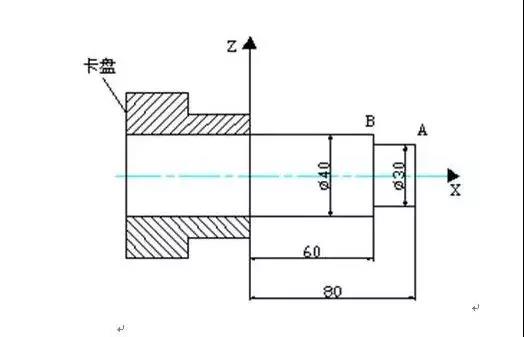

在车床加工的数控程序中,X轴坐标系取为零组件样本当中外径值,如下图所示所表明:图中A点的平面坐标为(30,80),B点坐标数值为(40,60)。选用孔径规格编程与零件样图里的标注一致,那样可防止尺寸换算情况下很有可能导致的失误,给编程产生非常大便捷。

四、下刀和进刀方法

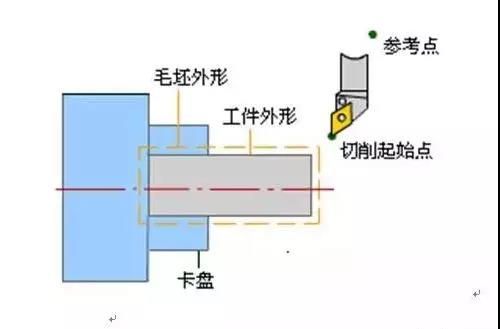

针对数控加工,下刀时使用迅速进刀贴近产品工件钻削起始点周边的某一点,再改成钻削走刀,以降低空进刀的时长,提升生产高效率。钻削起始点的明确与产品工件毛胚容量尺寸相关,要以数控刀片迅速来到该点时尖刀不与产品工件产生撞击为标准。如下图所显示。

五、肯定编程与增加量编程

X、Z表明肯定编程,U、W表示增加量编程,容许同一代码段中二者混和应用。

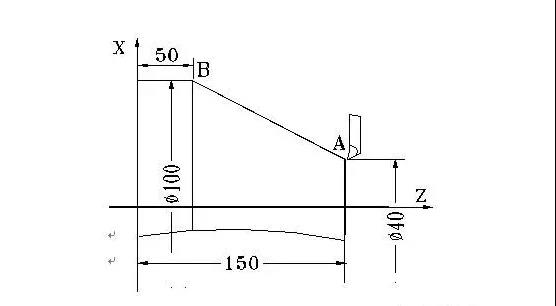

如下图所显示,平行线A→B ,可以用:

毫无疑问:G01 X100.0 Z50.0;相对的是: G01 U60.0 W-100.0;混和应用: G01 X100.0 W-100.0;以及G01 U60.0 Z50.0;