数控机床编程经历过手工制作编程、APT语言表达编程和互动式图型编程三个阶段。交互式实体模型程序编程就是经常说的CAM软件程序编程。因为CAM软件全自动编程具备速度更快、高精度、形象性好、应用简单、有利于定期检查改动等优点,已成为现阶段世界各国数控机床加工普遍采用的数控编程方式。

因而,在无特别说明的情况下,数控机床编程一般是指互动式图型编程。互动式图型编程的完成要以CAD技术性为前提的。数控机床编程的关键在于对刀点推算,专门针对繁杂的产品,其数控机床加工对刀点和人工推算十分艰难,而CAD技术发展为解决这一问题带来了强有力的工具。

使用CAD专业性构建的产品数字建模包括了数控机床编程所需的完整产品表面层几何图数据,而计算机技术可针对这些几何图形信息进行数控机床加工刀位的自动计算。因而,绝大多数的数控机床编程手机软件同时具备CAD的功能。

实际上,在许多企业从事数控机床编程的技术工程师通常有且只有中专学校乃至普通高中的学历。

1、得到CAD实体模型

CAD三维建模是NC程序编程的关键所在与基础,任何CAM的程序编程要有CAD三维建模为生产加工总体目标进行程序编程。得到CAD模型的方式一般有以下3种:

(1)开启CAD文档。假如某一文档是已经应用NX开展造型设计完毕的,或者早已做了编程的文件,那样再次开启该文档,即可领取所需的CAD实体模型。

(2)立即造型设计。CAD/CAM软件,对于一些不太繁琐产品的部件,可以在程序编程前直接产品造型设计。

(3)数据交换。当模型文件是使用其他的CAD系统开展造型设计时,首先将转化成现阶段软件应用的格式文件。

2、生产工艺流程剖析和计划

生产工艺流程剖析和计划主要工作内容包括:

(1)加工对象的明确:根据模型拟合的分析,明确这一工件的什么部位需要在数控机床或是数控机床加工核心上加工。数铣的工艺适应能力也是有一定限制的,针对斜角、细小的筋条等部位是不适合加工的,应使用线割或是电加工来加工;而另外一些加工具体内容,很有可能应用普通机床有更好的合理性,如孔加工、回转体加工等,可以用刨床或数控车床开展加工。

(2)加工区域划分。即对加工目标展开分析,按其形状特征、功能特性及精密度、粗糙度要求将加工目标分为多个加工地区。对加工区域进行合理安排可以达到提升加工效率和加工品质的目的。

方法:在进行加工目标明确和加工区域划分或分派时,根据参照实体能够更直观地展开分析和规划。

(3)加工工艺路线整体规划。即从粗加工到精加工再从清根加工的流程及加工容量分派。

(4)加工工艺和加工方法明确:如刀具挑选、加工工艺参数和切割形式(刀轨方式)挑选等。在完成工艺分析后,应填好一张CAM数控机床加工工艺流程表,表格中的项目应包括加工地区、加工特性、进刀方法、应用刀具、主轴转速、钻削走刀等选择项。加工工艺流程刨析和规划核心工作包含。与此同时,工艺分析的水平正常情况下取决于NC程序的品质。

3、CAD数字模型健全完善

对CAD实体模型作适用于CAM程序编写的处理。因为CAD造型设计工作人员更多考虑零件设计的便捷性和完好性,并完全不考虑对CAM加工制作的影响,所以应该根据生产加工主体的确定及生产加工区域规划来模型拟合作一部分不断完善。通常有以下几点:

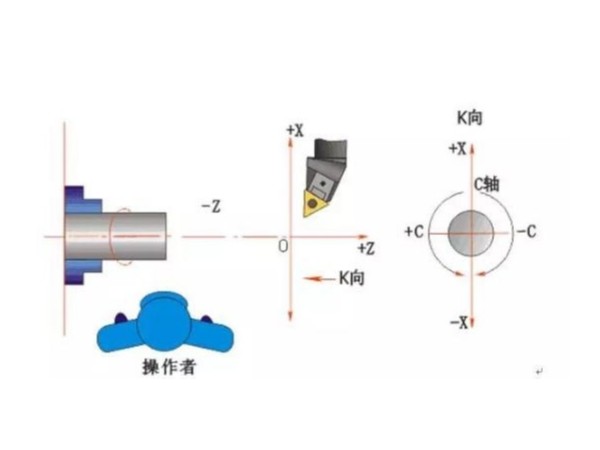

(1)平面坐标的明确。平面坐标是加工的标准,将平面坐标定位于合适机床操作工作人员明确的位置,与此同时维持平面坐标的统一。

(2)掩藏一部分对加工不产生影响的曲面,按曲面的性质开展调色或分层次。那样一方面看起来更加形象化清晰;另一方面在选择加工目标时,能通过过虑方法迅速地挑选需要目标。

(3)修复一部分曲面。针对有不加工部位存有造成的曲面缺口部位,应当补充完整。如对于有打孔的曲面,存有窄小凹形槽的曲面等,应当将这些曲面补充完整,那样获得的刀具途径标准并且安全性。

(4)提升安全性曲面,如对边沿曲面进行适当的增加。

(5)对轮廊曲线图开展整修。针对数据交换获取的数据库系统,可能存在看起来光滑的曲线图实际上存在中断点,看起来一体的曲面在相接处不可以交叉等问题,可通过整修或是建立中心线结构出最佳的加工界限曲线图。

(6)搭建刀具途径限定界限。针对规划的加工地区,需要使用界限来限定加工范围的,应先构建出界限曲线图。

4、加工参数设置

参数设置的内容比较多,下边例举在其中关键好多个:

(1)钻削方法设定:用以特定刀轨的类型及主要参数。

(2)加工目标设定:就是指用户通过互动方式挑选被加工的立体图形或其中的加工系统分区、毛胚、躲避地区等。

(3)刀具及机械设备参数设置:

主要是针对任何一个生产加工生产工艺流程选择合适的生产加工数控刀具,包含主轴转速、钻削走刀、切削油操纵等。

(4)加工程序流程参数设置:包含进/退刀部位及方法、刀具耐用、行距、加工容量、安全高度等主要参数。

这也是CAM软件参数设置中最重要的一部分具体内容。

5、形成刀具途径

在完成参数设置后,即可将设定结论递交CAD/CAM系统进行刀轨的计算。

6、刀具途径检测

为确保程序流程的安全性,必须对生成的刀轨开展安全检查校检,查验有没有切小或是加工落实不到位,与此同时查验会不会产生与产品工件及工装夹具的干预。校检的方式有:

(1)立即查询。通过对视角的变换、转动、变大、移动立即查询生成的刀具途径,适合观查其钻削范畴有没有越境,及有没有显著异常的刀具运动轨迹。

(2)手工制作查验。对刀具运动轨迹开展逐渐观查。

(3)实体线仿真模拟钻削,开展模拟仿真加工。直接在电脑屏幕上观查加工实际效果,这一加工全过程与实际数控车床加工全过程十分类似。对检查中发现的问题的程序,应调节参数设置,再次进行计算后再作检测。

7、后处理工艺

在后处理工艺形成数控程序以后,还要查验这一体系文件,特别对程序流程头及程序尾一部分的语句开展安全检查,如需要能够改动。这一文档能通过传输软件传送到数控车床的控制板上,由控制板按流程句子推动数控车床加工。

在相关流程中,程序编写的工作人员作业主要涉及生产工艺流程剖析和规划、参数设置这两个阶段,在其中工艺分析和规划取决于刀轨的质量,参数设置则形成了手机软件实际操作的主体。