介绍了在标准卧式车床基础上仅增加铣钻动力头的局限性,将卧式车床改造成车铣钻复合加工专机,增加分度装置和铣削钻削装置,改造机床进给系统,并介绍其加工方案。

1.序言

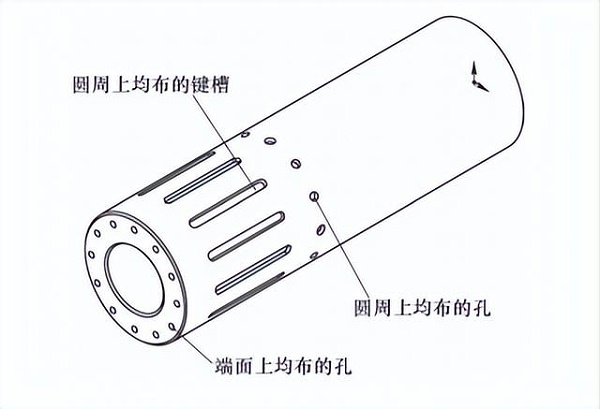

各种机械加工零件中,有一类工件(见图1)外形尺寸较大,质量较重,在外圆和端面上均布铣削和钻削的加工要素,例如,2×660MW超临界燃煤空冷机组的空气预热器的转子中心筒,直径约1500mm,长度约5000mm,工件质量约20t,不仅需要车削加工外圆和端面,还要加工外圆和端面上均布的键槽和通孔。目前加工此类工件比较经济的方法是先在卧式车床上车削外圆及端面,然后人工划线,再二次装夹,由专用铣床和钻床加工键槽和通孔,精度差,效率低。重型数控车削中心加工精度和效率高,但使用成本很高,所以需要一个既能提高精度和加工效率,又能实现使用成本较低的加工方案。

图1 工件示意

2.卧式车床的结构及局限性

卧式车床车削加工时,主电动机驱动主轴箱为工件提供切削时所需的转速和转矩,挂轮系统联接主轴箱和进给系统,进给传动系统的驱动源来自于与主轴箱传动机械系统相联的光杠及丝杠,使进给量与主轴转速直接关联,以主轴每转进给量表示出来。

在卧式车床上仅增加一套铣钻动力头,只能够完成单一位置通孔的钻削加工,原因如下:首先,卧式车床无法进行分度,加工第一个通孔后,无法定位后续孔的位置,无法完成后续孔的加工;其次,铣钻动力头的进给依靠机床床鞍和小滑板的进给,卧式车床床鞍进给的动力来源于主电动机通过齿轮传动带动主轴,主轴通过齿轮传动带动挂轮系统、进给箱、光杠和溜板箱带动床鞍进给,而铣削键槽时,主轴不允许旋转,造成床鞍不能进给,键槽无法加工。综上所述,在卧式车床上仅增加一套铣削动力头是不能完成铣削和钻削加工的。

3.卧式车床改造成车铣钻复合加工专机

3.1 总体布局

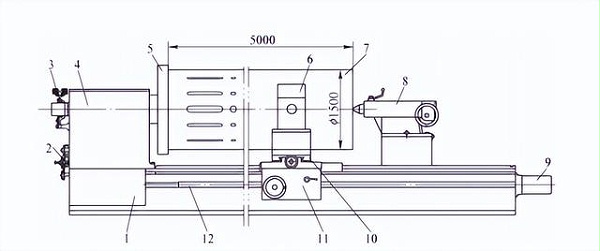

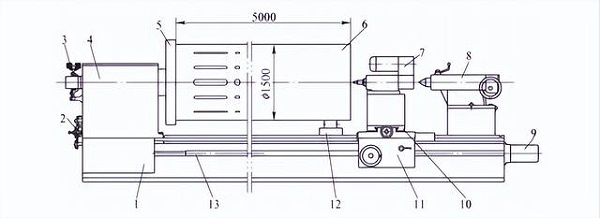

卧式车床改造成车铣钻复合加工专机的总体布局如图2、图3所示。其中加工外圆圆周上均布的键槽和通孔时参照图2进行,加工端面上通孔时参照图3进行。

图2 总体布局1示意

1—进给箱 2—挂轮 3—主轴分度装置和液压锁紧装置 4—主轴箱 5—铣钻动力头 6—卡盘 7—工件 8—尾座 9—伺服电动机 10—小滑板 11—溜板箱 12—光杠

图3 总体布局2示意

1—进给箱 2—挂轮 3—主轴分度装置和液压锁紧装置 4—主轴箱 5—卡盘 6—工件 7—铣钻动力头 8—尾座 9—伺服电动机 10—小滑板 11—溜板箱 12—工件托架 13—光杠

图2中,件1是进给箱,铣钻加工时进给箱处于空挡脱开状态;件2是挂轮,联接主轴箱与走刀箱;件3是主轴分度装置和液压锁紧装置,对工件进行手动分度和液压锁紧;件4是主轴箱,内部安装有主轴,为工件加工提供所需的转速和转矩;件5是铣钻动力头,可安装不同刀具,并为铣钻加工提供切削力;件6是卡盘,用于装夹工件;件8是尾座,用于支撑工件;件9是伺服电动机,通过齿轮传动与光杠联接,可在主轴不旋转的情况下,带动光杠和溜板箱提供进给动力;件10是小滑板,小滑板上加工有 圆形T形槽,铣钻动力头可以沿圆形T形槽整体旋转 90°并锁紧,完成外圆和端面加工要素的加工;件11是溜板箱,可以控制进给方向;件12是光杠,将进给力传递至进给系统。

图3中,件12为工件托架,可对工件进行支撑,与工件接触为滚轮式结构。加工端面上的通孔时,铣钻动力头可沿小滑板的圆形T形槽旋转90°并锁紧。

3.2 改造内容

改造的内容主要分为4部分,分别为增加分度和锁紧装置、伺服电动机进给装置、铣钻动力头以及电气控制的改造。

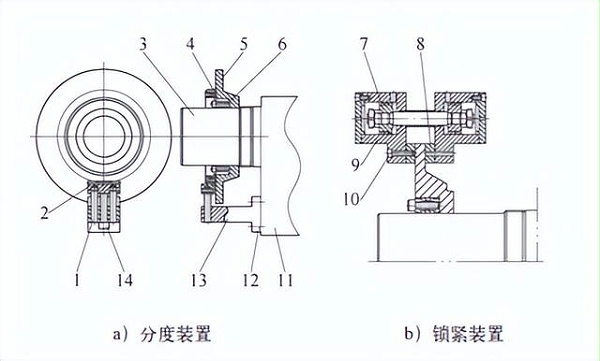

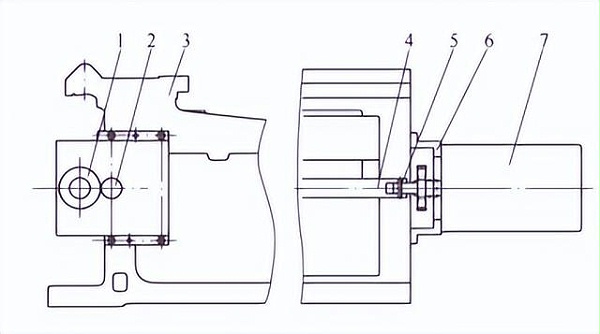

(1)增加分度、锁紧装置[1]如图4所示,工件所需分度的度数与主轴定位用的齿轮的齿数相关联,例如12或24等分,齿轮齿数便为12的整数倍,通过螺钉固定在主轴锁紧用的刹车盘上,刹车盘通过胀套固定在主轴上。主轴定位用的齿条在导向柱上移动,齿条通过螺钉控制与齿轮啮合或分开,并通过螺钉固定在底座上,底座通过螺钉固定在床头箱上。主轴锁紧用的刹车片通过螺钉固定在液压缸上,液压缸通过活塞实现刹车片的夹紧与松开。

图4 分度、锁紧装置

1—导向柱 2—齿条 3—主轴 4—齿轮 5—刹车盘 6—胀套 7—活塞 8—刹车片 9—液压缸 10、12、14—螺钉 11—床头箱 13—底座

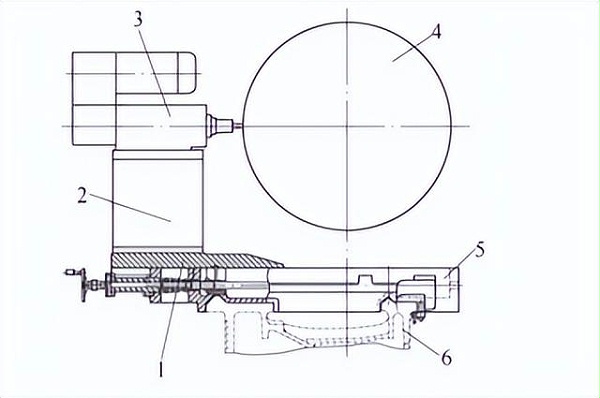

(2)伺服电动机进给装置改造(见图5)在床身后端增加伺服电动机,通过支架固定在床身 上。小齿轮通过胀套与伺服电动机联接,大齿轮通过销子与光杠联接,通过小齿轮与大齿轮啮合或脱开来控制伺服电动机与光杠的联接与断开[2]。

图5 伺服电动机进给装置改造

1—大齿轮 2—小齿轮 3—床身 4—光杠 5—销子 6—支架 7—伺服电动机

(3)铣钻动力头改造(见图6)床鞍5沿床身进行Z向进给,小滑板1沿床鞍5进行X向进给,铣钻动力头通过加高垫安装在小滑板1上,通过小滑板1上的圆形T形槽及螺钉锁紧。铣钻动力头和加高垫可在小滑板1上的圆形T形槽内旋转90°。

图6 铣钻动力头改造

1—小滑板 2—加高垫 3—铣钻动力头 4—工件 5—床鞍 6—床身

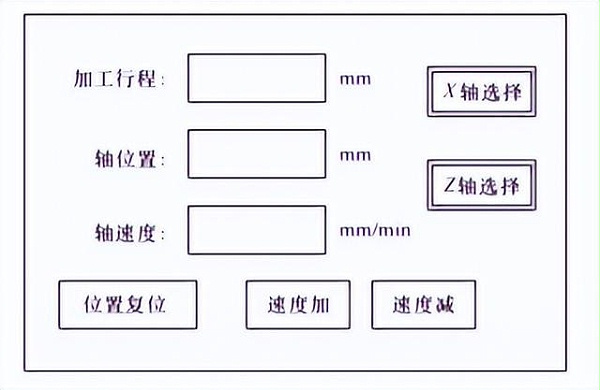

(4)电气控制的改造增加可编程控制器、触摸屏及伺服电动机驱动器[3]。通过触摸屏控制可编程控制器输出脉冲信号,其中,单位时间内输出脉冲信号的数量决定进给速度,总输出脉冲信号的数量决定进给长度,脉冲信号的正负值决定进给方向。

操作面板按键布局如图7所示。按键功能简介如下。加工行程:设定工件加工的长度及方向,例:输入数值“-100”代表工件向负方向加工100mm。轴位置:反馈当前的位置。轴速度:设定进给的速度,例如输入数值“100”代表以每分钟100mm的速度进给。位置复位:清空轴位置显示的 数据并恢复为零。速度加/减:对进给速度的加减进行微调。X轴选择:X向进给时选定该按键。Z轴选择:Z向进给时选定该按键。

图7 操作面板按键布局

改造后,联接伺服电动机的齿轮以及联接光杠的齿轮之间脱开,进行车削加工,车削工序加工完成后,拆下车削用刀架,安装铣钻动力头,脱开进给箱与光杠的联接后,联接伺服电动机与光杠,进行铣削加工。例如,一个工件需要车削外圆并在外圆上等分加工12个键槽或通孔,分度齿轮的齿数为72。加工步骤如下:将分度锁紧装置中的小齿条与分度齿轮啮合,记录好啮合的第一个齿,并通过液压锁紧装置锁紧主轴,铣钻动力头加工第一个键槽;加工完成后,脱开小齿条与分度齿轮,松开液压锁紧装置,数6个齿后再次啮合,采用液压锁紧装置锁紧,加工第2个键槽,依此类推。

4.结束语

本装置经实践验证,可以加工出合格的工件,稳定性好,很好地解决了卧式车床无法分度铣钻加工的问题。不仅改造价格低,难度小,效率和精度高,而且为此类工件的机械加工开辟了新思路。

参考文献:

[1] 徐灏. 机械设计手册4[M]. 2版. 北京:机械工业出版社,2000.

[2] 王先逵. 机械加工工艺手册第2卷[M]. 2版. 北京:机械工业出版社,2007.

[3] 陈心昭. 现代实用机床设计手册:下册[M]. 北京:机械工业出版社,2006.

本文发表于《金属加工(冷加工)》2022年第5期第84~86页,作者:山东普利森集团有限公司 张鹏,王振宇,卢传杰,刘林强.

六欣卡盘世界,专注卡盘行业十几年,主要代理经销进口液压卡盘 、气动卡盘、手动卡盘、回转油缸以及硬爪软爪等配件;公司成立至今服务企业超10000+客户,公司自有资深技术工程师,拥有丰富的实践经验,可需求非标定制各类型夹具。